双相不锈钢的性能,尤其是耐应力腐蚀破裂的性能与其铁素体和奥氏体相的比例有着密切的关系,因此测量铁素体的含量是双相不锈钢研制和生产中不可缺少的工作。金相测定法是测定铁素体含量的一种常用方法,因此准确显示双相不锈钢的显微组织是精确测定铁素体含量的前提。

1. 双相不锈钢的常规侵蚀方法

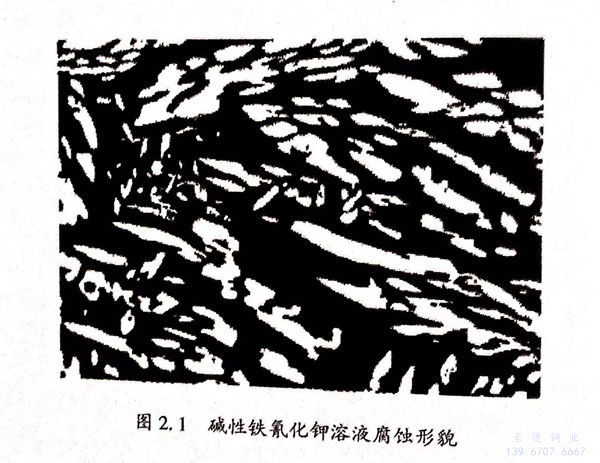

双相不锈钢最常用的显微组织显现方法是根据GB/T 6401-1986《铁素体奥氏体型双相不锈钢中α-相面积含量金相测定法》里推荐的。第一种是热的(60~90℃)或煮沸的碱性铁氰化钾溶液(10~15g铁氰化钾+10~30g氢氧化钾或7~20g氢氧化钠+100mL水),需要浸泡数分钟。其腐蚀形貌如图2.1所示。这种方法存在着侵蚀时间长,每次使用需要新配制溶液,需要加热,有时在应用图像分析系统测定相含量时对比度不够大等缺点。第二种为氯化铁盐酸乙醇水溶液(5g氯化铁+100ml,液盐酸+100ml,乙醇+100ml,水),试样先在室温侵蚀,而后需要加热至500~600℃,待侵蚀面变黄停止。这种方法需要加热温度太高,具体操作烦琐,可行性不强。

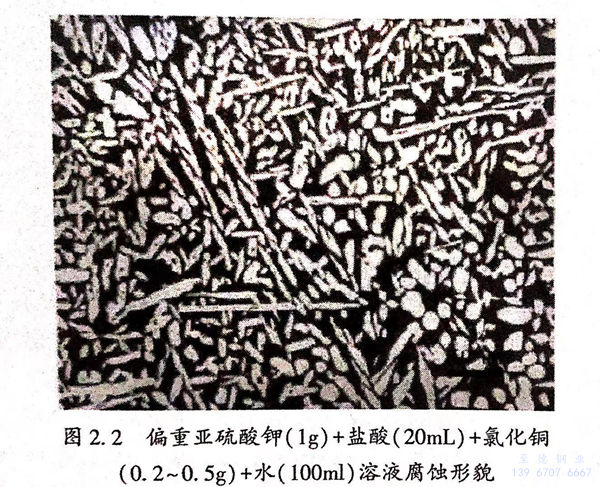

采用偏重亚硫酸钾、氯化铜、盐酸水溶液可以将铁素体染成红棕色或蓝色,而奥氏体则为白亮色。这种方法具有制样不需加热、侵蚀时间短、容易掌握、操作简便且相边界清晰、色彩鲜艳、对比度大、易于分析不同相等优点。通常铁索体奥氏体型双相不锈钢形成阳极电化学沉积膜的一个合适的成分配比为:偏重亚硫酸钾(1g)+盐酸(20mL)+氯化铜(0.2~0.5g)+水(100mL).由于试样成分的差异及气温的变化,阳极沉积膜的生成速度会发生变化,实际工作中可以适当调整溶液配比来控制双相不锈钢阳极成膜的速度,以达到理想的浸染效果。试剂的配制最好在室温下,将20mL盐酸加入100mL水中,再加入1g偏重亚硫酸钾,用玻璃棒搅拌直至完全溶解,再加入氯化铜,溶解后放置片刻便可使用。试样的磨制和抛光与通常制备金相试样的方法基本相同,只是注意在侵蚀前要把试样表面的油污等杂质清除干净,去掉制样过程中使用的金属夹持器。试样在室温下侵蚀15~30s即可。由于试样化学成分的差异和环境温度的变化,需要适当调整试剂的浓度和侵蚀时间,以侵蚀的试样肉眼观察其表面呈现橙黄色即可。然后用自来水冲洗干净,用滤纸吸干试样表面的水膜,再用电吹风将试样吹干。具体腐蚀形貌如图2.2所示。

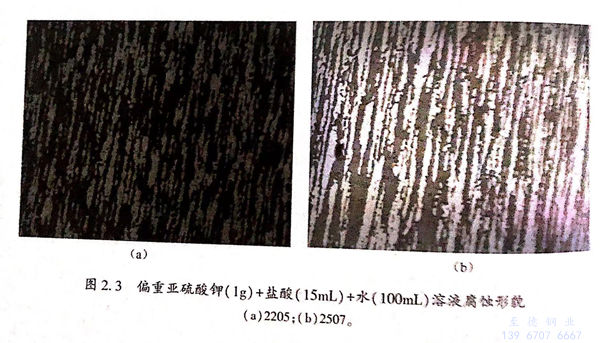

这种方法的原理如下:铁素体和奥氏体可以形成一个电化学的双电极体系,铁素体和奥氏体两相相当于两个不同的单电极,将这样一个具有双电极的金相试样浸入偏重亚硫酸钾、氯化铜、盐酸水溶液中,铁素体、奥氏体两个电极将建立相应的稳定电位Eγ和Eα,Eγ>Eα(α为阳极相,γ为阴极相)。对于奥氏体电极而言,相当于附加了一个较负的外电势,而对于铁素体电极则相当于附加了一个较正的外电势。附加外电势的存在,导致了铁素体、奥氏体电极体系中产生附加的外电流。而这种方法的缺点是在侵蚀的过程中会产生有害物质SO2、H2S,因此需要格外注意通风条件。进一步实验发现,氯化铜试剂可以省去,将配方改为偏重亚硫酸钾(1g)+盐酸(15mL)+水(100mL)依然可以得到较为清晰的双相不锈钢腐蚀形貌。如图2.3所示。

2. 双相不锈钢的电化学侵蚀方法

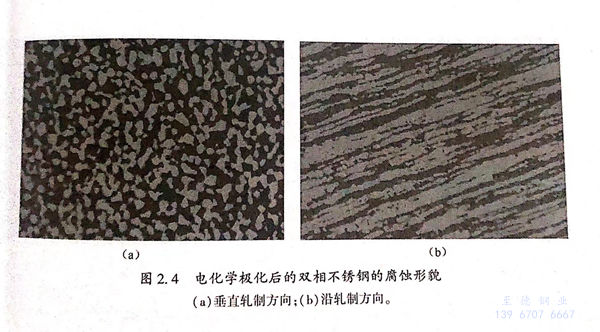

电化学极化的方法是根据双相不锈钢在实验溶液中腐蚀速率的差别,将双相不锈钢两相进行区分的一种手段,相对于常规侵蚀的方法,电化学侵蚀具有腐蚀均匀、侵蚀所需时间短、腐蚀形貌清晰明了等特点。实验步骤如下:首先,将试样背面与导线相连,并用环氧树脂将试样封样,只留带侵蚀面;其次,配置2mol/L的氢氧化钠溶液;再次,将试样、参比电极(饱和甘汞电极)、辅助电极(铂电极)分别与电化学工作站的工作接线、参比电极接线、辅助电极接线相连,并置于配置好的氢氧化钠溶液中,采用恒电位极化的方法,选择+2V(相对于参比电极)的电位,极化10~20s;最后,将试样拿出后清洗吹干用于观察。其腐蚀形貌如图2.4所示。其缺点是预先的制样过程所需时间较长,较为烦琐。

3. 双相不锈钢的优先腐蚀行为

2205双相不锈钢由铁素体相和奥氏体相两相组成,兼具铁素体不锈钢的强度和奥氏体不锈钢的韧性,具有优良且独特的力学性能,并且耐氯离子腐蚀,是一种优质的很有发展空间的钢材。然而也正是由于2205双相不锈钢的特殊结构,导致其在具备以上优良性能的同时,由于铁素体相与奥氏体相不同的晶体结构和化学组成,导致两相耐蚀性能存在差异。这种特殊的差异性会导致两相中的一相发生优先腐蚀,成为腐蚀脆弱区,导致双相不锈钢开裂破坏。因此,研究双相不锈钢的优先腐蚀行为以及单一相的耐蚀性能具有十分重要的意义。

在此之前,已经有少量对双相不锈钢优先腐蚀行为的研究,主要是通过改变腐蚀介质的种类以及腐蚀介质的浓度来控制双相不锈钢两相的腐蚀速率。根据优先腐蚀相的不同,可分为三类:铁素体相优先腐蚀、奥氏体相优先腐蚀、两相均匀腐蚀。本书主要研究不同固溶温度(1000℃、1050℃、1100℃、1150℃)下2205双相不锈钢在1.5mol/L HNO3+2mol/L NaCl溶液(硝酸体系)与2mol/L H2SO4+0.5mol/L HCl(硫酸体系)溶液中的优选腐蚀及耐蚀性能,并在此基础上在两种腐蚀介质中分别制备具有铁素体单-相和奥氏体单-相的2205双相不锈钢,研究其单一相的耐蚀性能及渗氢行为,进而更好地了解微观组织对2205双相不锈钢的腐蚀行为和氢脆敏感性的影响。

a. 双相不锈钢在硝酸体系中的侵蚀

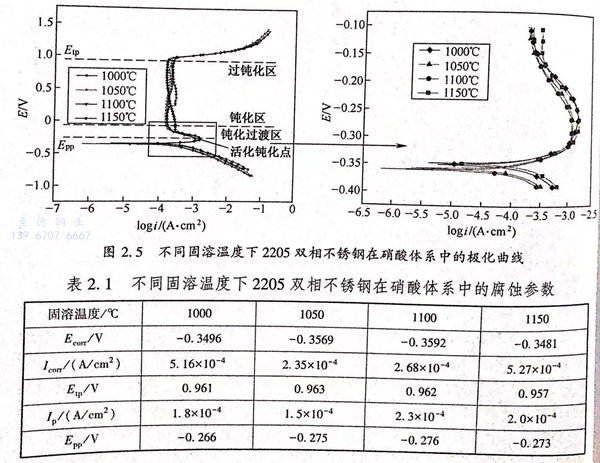

图2.5为不同固溶温度下2205双相不锈钢在硝酸体系中的极化曲线,由于硝酸是强氧化性酸,因此,在硝酸体系中存在明显的钝化现象。2205双相不锈钢在硝酸体系中的极化曲线由阴极区、活化区、钝化过渡区、钝化区、过钝化区五个部分组成。不同热处理温度下的极化曲线表现出相似的形状,其钝化区的宽度相差不多,自腐蚀电位和自腐蚀电流的大小比较接近,均为一个数量级。其具体拟合值如表2.1所列。

表2.1中:Ecorr表示自腐蚀电位;Icorr表示自腐蚀电流;Etp表示过钝化电位;Ip表示维钝电流;Epp表示致钝电位。比较各固溶温度试样的自腐蚀电位,数值相差不多,自腐蚀电位用来表征材料的耐蚀倾向,而自腐蚀电流则可反应材料的腐蚀速率。比较各固溶温度下试样的自腐蚀电流,均为同一数量级,自腐蚀电流随着固溶温度的升高先降低后升高,在1050℃时达到最小值1.5×10-4A/c㎡,因此,当固溶温度为1050℃时,试样在硝酸体系中的耐蚀性能最好,固溶温度升高或者降低均会导致耐蚀性能略微变差。比较各固溶温度下试样的钝化区间可知,各固溶温度下试样在硝酸体系中的钝化区间相差很小。维钝电流的大小则可反映出材料表面钝化膜的稳定性,维钝电流越小,表明钝化膜性能越好,从表2.1中可以看出,随着固溶温度的升高,维钝电流先降低后升高,在1050℃时达到最小值1.5×10-4A/c㎡,因此,当固溶温度为1050℃时,试样表面的钝化膜最稳定,固溶温度升高或者降低均会导致钝化膜性能略微变差。综上所述,当固溶温度为1050℃时,2205双相不锈钢在硝酸体系中的耐蚀性能和钝化膜稳定性能均为最佳,随着固溶温度的升高或者降低,其耐蚀性能和钝化膜稳定性都会略微变差。

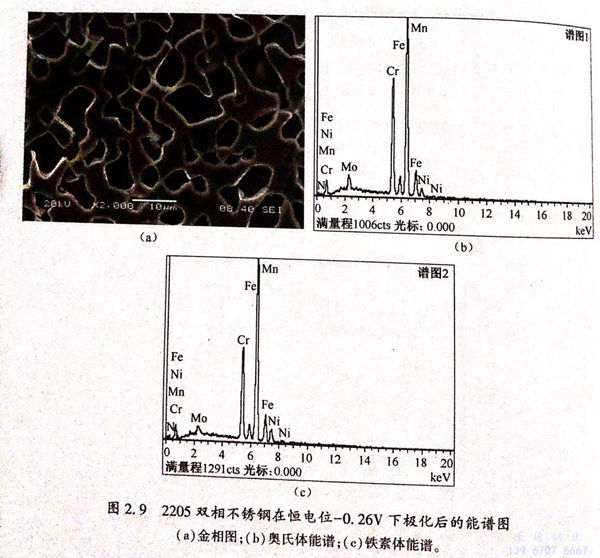

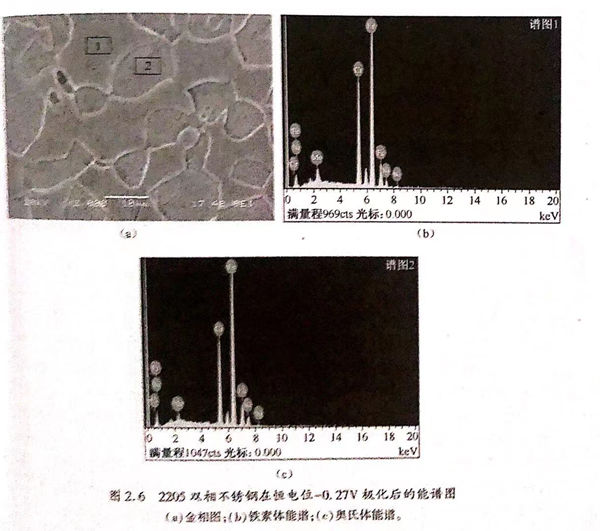

结合图2.5和表2.1可知,所有固溶温度下的试样在硝酸体系中的活化钝化峰只有一个,这个峰值对应的电位就是致钝电位。其数值相差很小,在-0.27V附近,在此电位下,奥氏体相与铁素体相的耐蚀性相差最大。图2.6为2205双相不锈钢在恒电位-0.27V极化后的能谱图,铁素体中Cr元素和Mo元素含量高,奥氏体中Ni元素含量高,由图中可以看出,突出相中Cr和Mo含量高于凹陷相,而Ni元素含量低于凹陷相,因此,突出相为铁素体相,凹陷相为奥氏体相,奥氏体相的腐蚀速率较铁素体相高,奥氏体相优先腐蚀。

b. 双相不锈钢在硫酸体系中的侵蚀

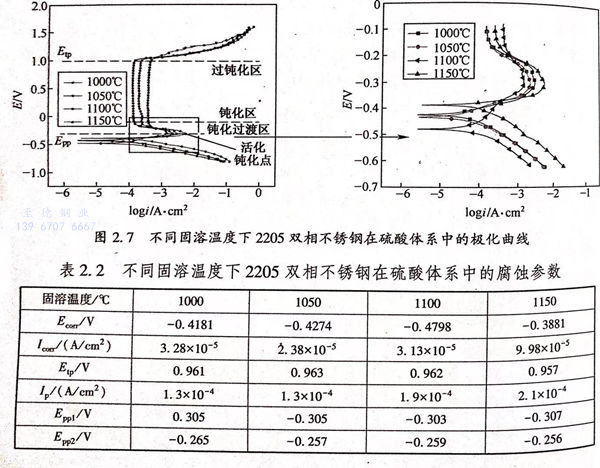

图2.7为不同固溶温度下2205双相不锈钢在硫酸系中的极化曲线,由于硫酸同硝酸一样也是强氧化性酸,因此,在硫酸体系中同样存在明显的钝化现象。2205双相不锈钢在硫酸体系中的极化曲线由阴极区、活化区、钝化过渡区、钝化区、过钝化区五个部分组成。不同固溶温度下的极化曲线表现出相似的形状,其钝化区的宽度相差很小,自腐蚀电位和自腐蚀电流的大小比较接近,均为一个数量级。其具体拟合值如表2.2所列。

表2.2中:Ecorr表示自腐蚀电位;Icorr表示自腐蚀电流;Ep表示过钝化电位;Ip表示维钝电流;Epp表致钝电位。比较各固溶温度试样的自腐蚀电位,1150℃时自腐蚀电位最高,而自腐蚀电位只是用来表征材料的耐蚀倾向,而自腐蚀电流则可反应材料的实际腐蚀速率。比较各固溶温度下试样的自腐蚀电流,均为同一数量级,自腐蚀电流随着固溶温度的升高先降低后升高,在1050℃时达到最小值2.38×10-5A/c㎡,因此,当固溶温度为.1050℃时,试样在硫酸体系中的耐蚀性能最好,固溶温度升高或者降低均会导致耐蚀性能略微变差。比较各固溶温度下试样的钝化区间可知,各固溶温度下试样在硫酸体系中的钝化区间相差很小。维钝电流的大小则可反映出材料表面钝化膜的稳定性,维钝电流越小,表明钝化膜性能越好,从表中可以看出,当固溶温度较低时,维钝电流较小,1000℃与1050℃时的维钝电流同时达到最小值1.3×10-4A/c㎡,随着固溶温度的升高,维钝电流升高,1150℃时维钝电流达到最大值2.1×10-4A/c㎡.因此,当固溶温度为1000℃和1050℃时,试样表面的钝化膜最稳定,固溶温度升高会导致钝化膜性能略微变差。综上所述,当固溶温度为1050℃时,2205双相不锈钢在硝酸体系中的耐蚀性能和钝化膜稳定性能均为最佳,这与硝酸体系的结果是一致的。

结合图2.7和表2.2可知,与硝酸体系不同,所有固溶温度下的试样在硫酸体系中的活化钝化峰均有两个(Epp1、Epp2),不同固溶温度试样的峰值对应的电位相差很小,分别在-0.305V和-0.26V附近,这两个峰对应的电位均为铁素体相与奥氏体相腐蚀速率差值最大的电位。

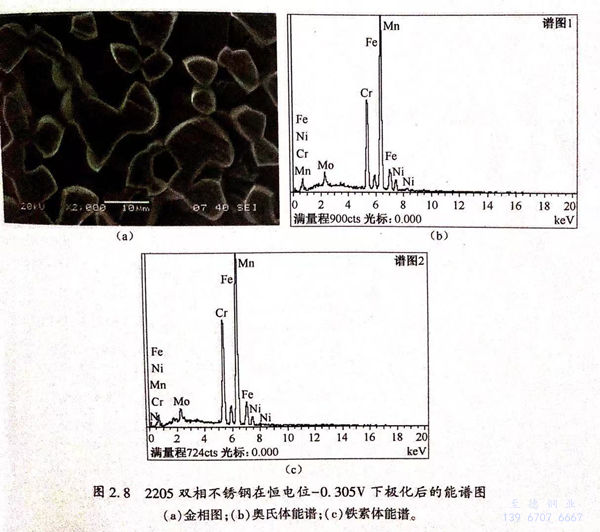

图2.8为2205双相不锈钢在恒电位-0.305V下极化后的能谱图 从图中可以看出,突出相中Cr元素和Mo元素含量较凹陷相低,而Ni元素含量较凹陷相高,因此,突出相为奥氏体相,凹陷相为铁素体相,在此电位下,铁素体相腐蚀速率较奥氏体快,铁素体相优先腐蚀。

图2.9为2205双相不锈钢在恒电位-0.26V下极化后的能谱图,突出相中Cr元素和Mo元素含量较凹陷相高,Ni元素含量较凹陷相低,因此,突出相为铁素体相,凹陷相为奥氏体相,在此电位下奥氏体相腐蚀速率较铁素体相快,奥氏体相发生优先腐蚀。综上所述,在硫酸体系中,对应电位值较高的活化钝化峰为奥氏体峰,此时奥氏体相发生优先腐蚀,而对应电位值较低的活化钝化峰为铁素体峰,此时铁素体相发生优先腐蚀。