这里所说的双相不锈钢是指在固溶化热处理后,具有奥氏体和铁素体两相组织,并且,其中一相含量不低于25%的不锈钢。不包括奥氏体不锈钢中含有少量铁素体或铁素体不锈钢中含有少量奥氏体的不锈钢。

双相不锈钢中合金成分的确定考虑了以下几个因素:

①. 保证耐腐蚀,特别是耐点腐蚀、耐缝隙腐蚀、耐应力腐破裂的能力。

②. 保证双相钢的特征,即固溶处理后能具备两相,且其中一相不少于25%。

③. 具有一定的强度、塑韧性。

④. 考虑不同合金元素之间的相同或不同的作用。

⑤. 考虑材料铸造、热处理及加工可行性。

依据上述原则,双相不锈钢中的主要合金元素有铬、镍、钼、氮、钨等。

1. 铬

铬是保证耐腐蚀的最主要元素。铬能形成钝化膜,并对被破坏的钝化膜有良好的自修复能力,随着铬含量的提高,钢的钝化能力增强。

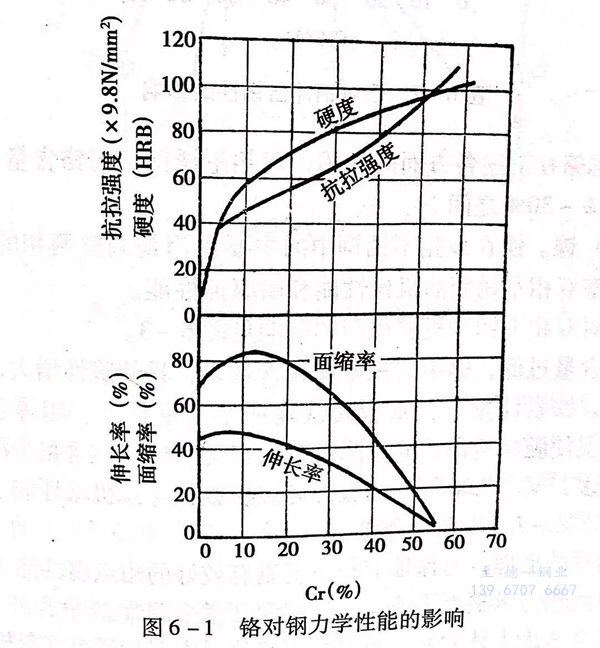

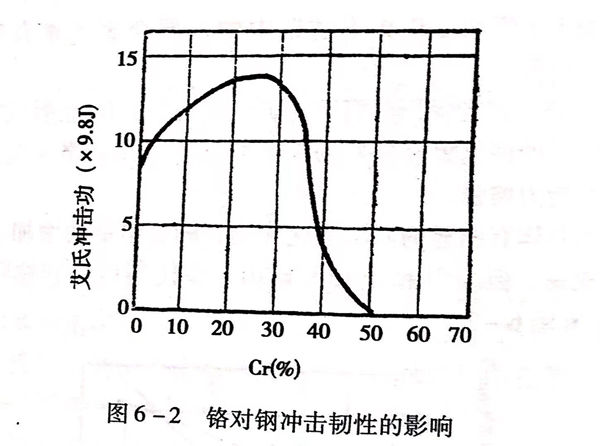

铬对基体有明显的固溶强化作用,随含铬量的增加,钢的屈服强度提高。但会引起σ相等析出,会使塑性、韧性降低,见图6-1和图6-2。

从图6-2可见,含铬量超过30%时,冲击韧性急剧下降。且含量越高,韧性越低,所以,从机械性能考虑,双相不锈钢中的铬含量一般不大于30%。

铬又是铁素体形成元素,其含量的多少影响着两相中铁素体的比例。

考虑铬在上述各方面的作用,双相不锈钢中的铬含量通常控制在18%~30%之间。

2. 镍

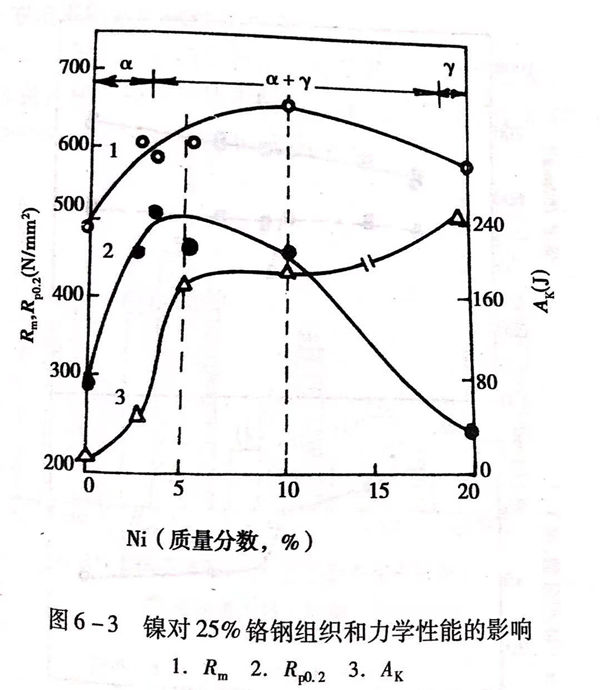

镍在双相不锈钢中的主要作用是调整两相的比例,从而调整双相不锈钢的机械性能和耐腐蚀性能。

镍对双相不锈钢机械性能的影响见图6-3。

镍含量过低,钢中的铁素体相含量多,易使脆性增大,镍含量过高,铁素体量少,则会因铁素体中更富集铬、钼等合金元素,会促使脆相析出,同样降低钢的韧性,铁素体含量少即奥氏体含量多,又会影响钢的屈服强度。所以,考虑机械性能,镍含量在4.5%~7.5%之间合适。

同样的道理,为保证双相不锈钢有较好的耐点腐蚀能力,使组织中两相力求接近平衡,也应用镍含量来调整。

综合考虑上述因素,依据铬等其他元素含量情况,双相不锈钢中镍的含量一般控制在4.0%~8.0%的范围内。

3. 钼

钼在双相不锈钢中有与铬相似的作用,且可以提高钝化膜的稳定性,从而提高抗腐蚀能力。但钼含量太高时,会促进σ相析出,增加钢的脆性,所以,在双相不锈钢中,控制钼的含量在4%以内。

4. 氮

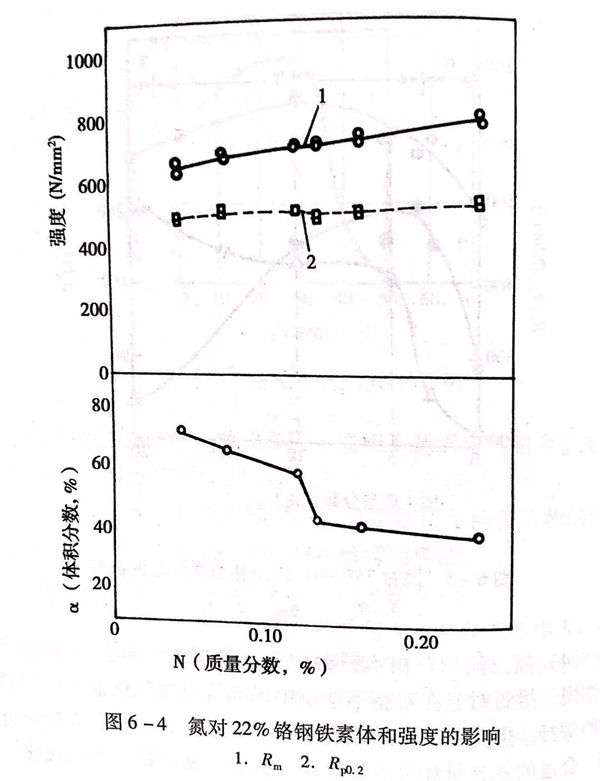

氮对双相不锈钢中奥氏体的稳定作用远远高于镍的作用,尽管对氮在双相不锈钢中提高抗点腐蚀性能的原因有不同的解释,但其明显提高抗点腐蚀性能的效果是可以充分肯定的。合适的氮含量还可以通过质点析出,使双相不锈钢强化,提高钢的强度。见图6-4。

氮含量过高可能引起材料的脆化和影响冶金质量,所以,在双相不锈钢中,控制氮的含量不大于0.3%。

5. 钨

钨加入双相不锈钢中,是因为钨能提高钢的点蚀电位,从而提高钢的抗点腐蚀能力。而从机械性能方面考虑,钨可延缓25%铬钢中的脆相析出,降低钢的脆化倾向。但当钨含量超过4%时,反而会促进脆相析出,所以,在双相不锈钢中,钨的含量不超过1%。

除上述合金元素外,从提高耐腐蚀性,节约镍元素,稳定等要求考虑,有的双相不锈钢中还适当加入锰、铜、钛、铌等金元素。

在双相不锈钢中,各合金元素之间的作用有的相互促进,有的相互制约。所以,每种双相不锈钢中,合金元素及其含量的确定应满足机械性能、耐腐蚀性能、工艺性能及两相比例合理等条件。