浙江至德钢业有限公司通过将热模拟实验采集双相钢热膨胀曲线转化为相变动力学曲线,并结合相变动力学曲线确定临界温度,同时研究硬化指数n的变化与铁素体形核位置变化的关系,以及合金元素硅和铬对相变行为的影响规律。根据相变过程“体积可加原则”,可以得出:任意时刻混合相的平均线膨胀系数K等于此时各相体积分数乘以其线膨胀系数之和或体积分数的加权平。

如果双相钢混合中各相的比容之比接近1,则混合相的摩尔分数与体积分数近似相等。奥氏体、铁素体、珠光体、贝氏体、马氏体之间的比容都非常接近如表2-1所示。根据体视学原理以及体积可加性原则,这些相混合在一起时,各相的摩尔分数与体积分数近似相等。双相钢连续冷却转变过程中,相变过程是促使体积增加的因素,降温过程是促使体积收缩的因素,两种因素共同作用的结果,一定会在膨胀曲线上有所表现。因此,可通过连续冷却条件下的膨胀曲线,获得连续冷却条件下的相变动力学曲线。

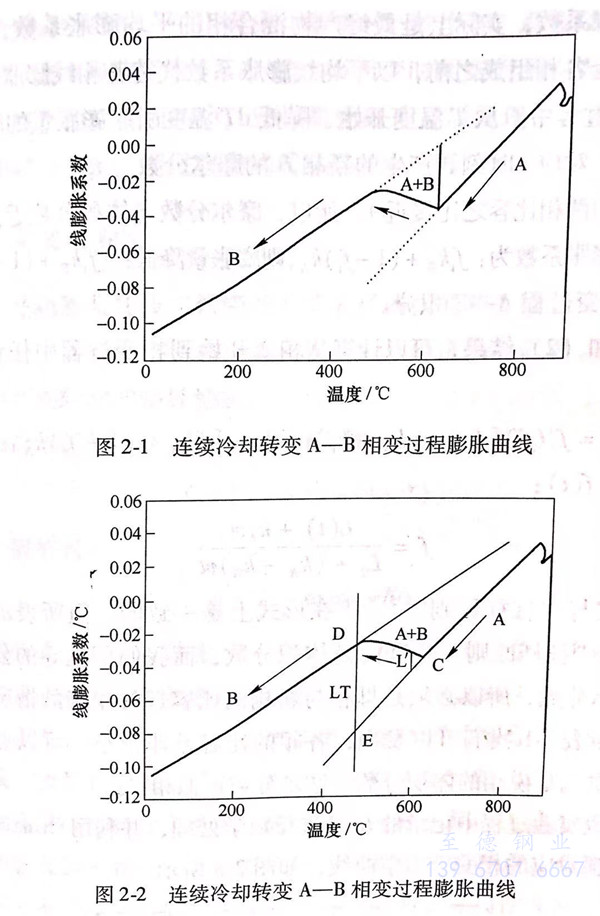

下面以典型的双相钢1℃/s连续冷却转变膨胀曲线为分析,研究膨胀曲线与相变动力学曲线的关系。

定义符号:

(1) 奥氏体:A;

(2) 新相:B;

(3) 相变过程:A→B;

(4) fa、fb分别表示A、B两相的摩尔分数,fa、fb分别表示A、B两相的体积分数;

(5)kA、kB、kA+B分别表示A相、B相和A+B混合相的线膨胀系数;当B为混合相时,kg为混合相的线膨胀系数;

(6)相变开始温度为To,任意时刻温度为T,温降Δ为T-To,v为降温速率;

(7) LT为T温度时膨胀量。

基本假设(I):当相组成不发生变化时,k不发生变化(至少在相变温度范围内适用);

基本假设(II):单位摩尔分数的A转变为相同单位摩尔分数的B(对于亚共析钢可忽略C原子的影响);

基本假设(II):总膨胀量为“相变膨胀量”和“降温膨胀量”两部分叠加的结果;

基本假设(IV):当B为混合相时,各种相变分段进行,不重叠。

至德钢业采用如图2-1所示作为出发点,然而在实验过程中,高温阶段双相钢膨胀曲线的精度要优于低温阶段,同时以相变开始点为时间零点,整个处理过程更为烦琐。所以结合整个相变过程,针对双相钢热膨胀曲线进行优化。如图2-2所示,C点为相变开始点,D点为相变结束点。正常情况下,如果不发生相变,那么热膨胀曲线应该沿着AC线,随着温度的降低而降低,然而由于发生相变,整个试样发生膨胀。由此,我们以记录的C点为开始点,L'为0,而当相变过程结束的D点时,L'=LT,结合杠杆原则,D点的形成为新相体积分数为100%,那么我们可以得到任意相变时刻的L'/LT,即这个时刻表示的是该t时刻的新相体积分数。

主要计算过程:

(1) 相变过程中,从T温度开始,降低dT温度,A→B相变过程引起的膨胀量增加。令相变动力学曲线为f=f(t),则可以确定dt时间内产生的新相摩尔分数:dt,根据基本假设(II),在T温度时,单摩尔分数的两相膨胀量差值。

这里的膨胀系数,实际上是最终产物混合相的平均膨胀系数,为方便计算,在无法确定各相组成之前,以平均线膨胀系数代替各相线膨胀系数。

(2) 相变过程中,从T温度开始,降低dT温度引起膨胀量的降低。T温度时,对应t时刻,产生的新相B的摩尔分数为f.由于新、旧两相比容之比接近1,所以,摩尔分数与体积分数近似相等,此时混合相的线膨胀系数。

(3) 对相变过程A→B积分。

上述公式与“杠杆原则”在形式上是一致的,但所表示的意义却是不一样的。“杠杆原则”体现的是体积分数,而我们所推导的公式表示的是新相的摩尔分数,所以必须是母相与新相的比容近似相等的情况下公式才是适用的。由表2-1我们可以发现,各相的比容差非常小,可以近似的认为是相等的,也就是说相的体积分数与摩尔分数近似相等。

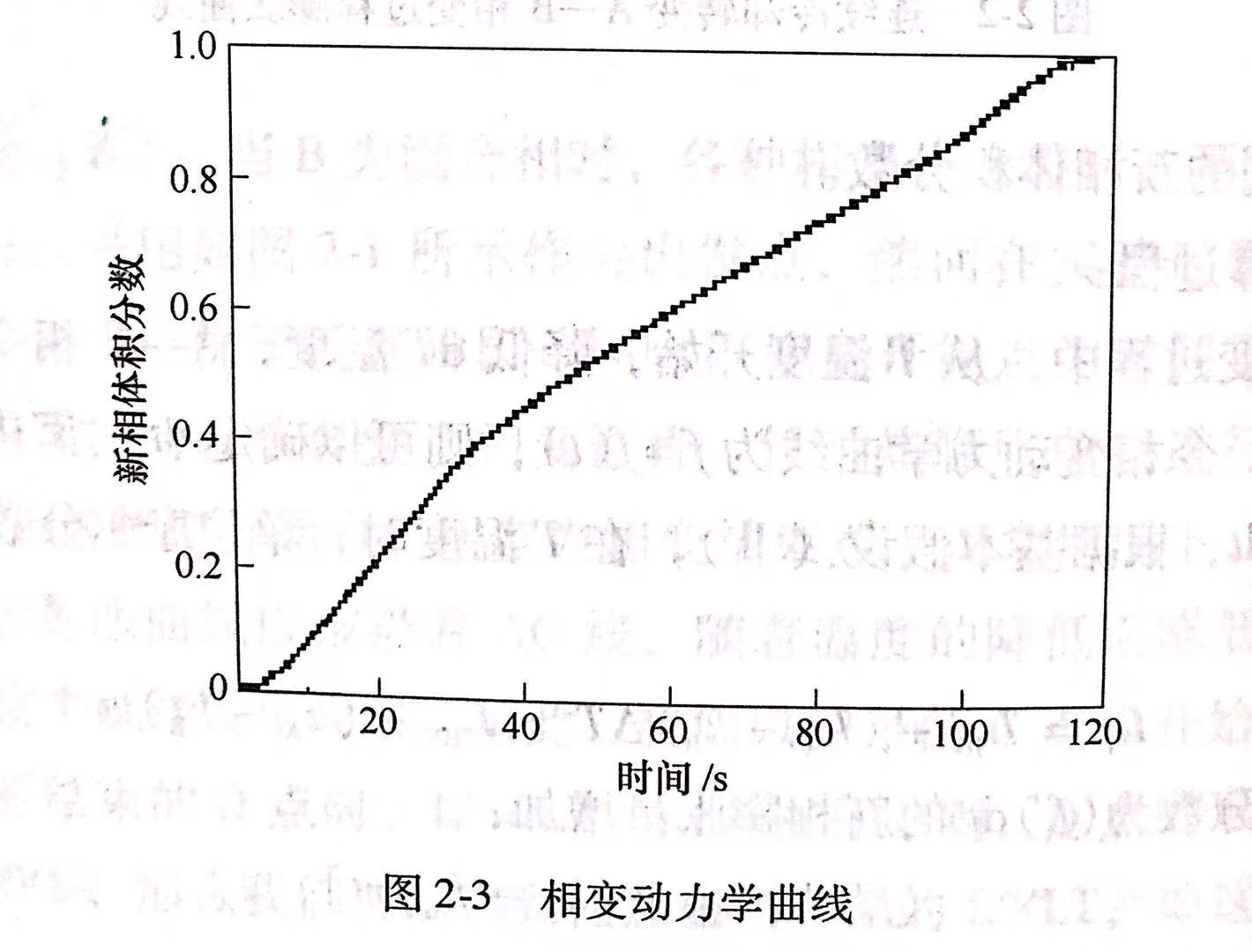

将热模拟实验过程中记录的L(t)进行数学处理,并利用Oringin软件进行数学处理得到对应的相变动力学曲线,如图2-3所示。从双相钢相变动力学曲线,可以看出,随着时间的增加,新相摩尔分数的变化。图2-3显示的是冷却速度为1℃/s时,当相变时间进行到115s的时候,新相完全形成,整个相变过程结束。经过简化处理过后发现,计算简单,处理起来方便,同时与一般处理过程得到的结果基本一样。