近些年汽车的产量迅速增加,根据估算,2011~2015年,我国每年专用车产量增幅将保持在9%左右;到2015年,我国专用车产品品种将达7000多种,行业产能将达到350万辆,接近发达国家水平。随着我国汽车工业的高速发展,对汽车的节能减排和可持续发展提出了更加严格的要求,从而对汽车减重的需求与日俱增,因而迫切需要开发高强度双相钢。

根据汽车市场的发展,双相钢有着巨大的需求市场。2010年我国汽车产量为1806万辆,其中约22%为重载卡车。按轿车每车使用热轧DP钢45kg、重载卡车每车使用100kg计算,则双相钢的年需求量为100万吨。然而国内热轧双相钢能够批量供货的仅有包钢和宝钢两家,年产量在10万吨以下。双相钢在汽车上的应用已经展现了可观的经济效益,但是与汽车厂的合作还有待钢铁厂去进一步拓展。

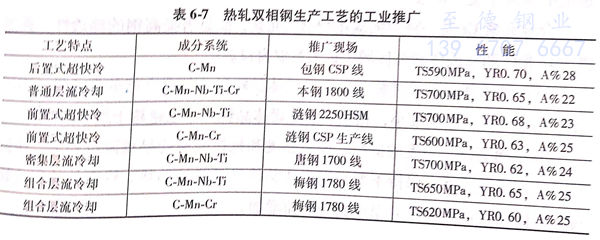

目前,国内汽车结构用热轧双相钢主要处于抗拉强度510~610MPa级别范围,宝钢能提供的最高强度级别为DP780.近年来,东北大学轧制技术及连轧自动化国家重点实验在国内多家钢厂实现了低成本、高性能热轧双相钢的成功试制,具体如表6-7所示。应用所试制的双相钢制作成轮辐,疲劳次数19万次,满足要求,见图6-29。回弹小,没有出现开裂、焊接性能不好等现象。根据市场对双相钢的需求以及生产技术的日渐成熟,热轧双相钢的生产将有更大的发展。

浙江至德钢业有限公司通过实验室实验研究和对现场试制结果进行分析,研究了热轧双相钢组织性能的影响因素,包括变形、合金元素、奥氏体尺寸对铁素体析出的影响规律;双相钢的强化机制;生产工艺参数对热轧双相钢组织性能的影响,如终轧温度、超快冷出口温度、空冷时间、卷取温度以及半无头轧制等因素。

(1). 双相钢主要强化机制是相变强化、细晶强化以及析出强化。

(2). 合金元素硅扩大Fe-C相图中的α+γ区,使两相区的温度范围加宽,即提高了奥氏体向铁素体转变温度,促进铁素体析出,尤其是在低冷却速度的情况下更为明显。合金元素铬是一种中强碳化物形成元素,能显著提高钢的淬透性,强烈推迟珠光体和贝氏体转变区域,扩大卷取窗口。

(3). 铁素体晶粒尺寸相对于原奥氏体晶粒尺寸具有良好的继承性,即原始奥氏体晶粒尺寸越细小,相变后的铁素体晶粒尺寸也越趋于细小。

(4). 随着终轧温度的提高,屈服强度和抗拉强度均呈现降低趋势,伸长率则是先降低后基本保持不变,屈强比整体呈下降的趋势。铁素体体积分数与铁素体晶粒尺寸随终轧温度的升高而增加。

(5). 随着超快冷出口温度的升高,屈服强度和抗拉强度呈现降低的趋势,伸长率则是呈上升的趋势,屈强比先是下降然后上升。铁素体晶粒尺寸和铁素体分数随超快冷出口温度升高而增加。

(6). 采用半无头轧制时两卷钢中间的温度过渡平稳,减少了头、尾、中部温度较差的问题,板形精度高。